这不仅仅是一套工具或方法,更是一种深刻的管理哲学和文化,它源于丰田生产方式,核心目标是用最少的资源,创造最大的客户价值。

核心思想:一个简单的比喻

想象一下你在厨房里做一道菜。

- 传统做法(批量生产):把所有食材一次性洗好、切好,然后开始烹饪,过程中可能会产生很多切坏的边角料,做多了吃不完会浪费,而且你花了很长时间才做完一道菜,顾客(家人)可能早就饿了。

- 精益做法:按照“拉动式”思维,先看顾客想吃什么,然后只做那道菜,在准备食材时,追求“刚好够用”,不浪费,每一步操作都力求完美,没有多余的动作。

精益管理思维,就是把这种“高效、不浪费、以客户为中心”的思维方式,应用到整个企业的运营中。

两大核心支柱

精益思维建立在两个核心价值观之上,它们是所有精益实践的基石。

价值

- 定义:价值必须由最终客户来定义,不是你认为有价值,而是客户愿意为之付费的,客户买一辆车,他付钱是为了“可靠的交通、舒适、安全”,而不是为了“车身上的某个螺丝是用最先进的机器拧的”。

- 思考:你的产品或服务,哪些特性是客户真正在意的?哪些是内部为了方便生产而添加的“多余功能”?

价值流

- 定义:指将一个产品或服务从概念提出、到生产制作、再到交付给客户所经历的全部活动。

- 关键:要绘制出这个完整的“价值流图”,并识别出其中的三类活动:

- 增值活动:客户愿意为其付费的活动。

- 必要但非增值活动:不创造价值,但目前不可避免的活动(如财务审计、法规合规)。

- 浪费:完全不创造价值,且可以被彻底消除的活动(这是精益攻击的重点)。

五大原则

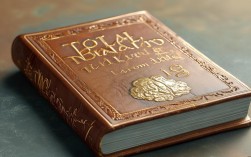

精益思想家詹姆斯·沃麦克和丹尼尔·琼斯在《精益思想》一书中,将精益实践归纳为五个递进的步骤,这也是实施精益的路径图。

定义价值

- 从客户视角出发,重新定义你提供的产品或服务的价值,问自己:“客户真正想要的是什么?他们愿意为什么付钱?”

识别价值流

- 画出全景图,追踪一个产品从原材料到客户手中的每一个步骤,这会暴露出大量的等待、返工、库存等浪费。

创造流动

- 打破部门墙和批量生产,目标是让创造价值的各个环节顺畅地“流动”起来,像一条河流一样,没有中断、没有瓶颈、没有回流。

- 挑战:消除一切阻碍流动的障碍,让价值顺畅地交付给客户。

建立拉动

- 从“推动”到“拉动”。

- 推动式:我生产什么,你就得用什么,容易造成库存积压和浪费。

- 拉动式:只有下游(客户)发出了明确的需求信号,上游才开始生产或提供服务。“按需生产,不多不少,不早不晚”,超市的补货系统就是典型的拉动式。

追求完美

- 持续改进,永无止境,通过不断重复前四个步骤,形成一个持续改善的循环(即“PDCA循环”:计划-执行-检查-行动)。

- 文化:鼓励每一位员工发现问题、提出改进建议,将“持续改进”内化为一种企业文化。

精益的“敌人”:八大浪费

精益管理的核心就是识别和消除浪费,丰田生产方式总结了最常见的八种浪费,可以用首字母缩写词 DOWNTIME 来记忆:

- Defects (缺陷):生产出不合格的产品,需要返工或报废,浪费了时间、材料和人力。

- Overproduction (过量生产):生产超出客户需求的产品,这是最严重的浪费,因为它会引发其他所有浪费(如库存、搬运等)。

- Waiting (等待):员工或机器在等待上游工序完成。

- Non-Utilized Talent (未充分利用的人才):忽视员工的智慧、创造力和改进建议,只把他们当作“会动的机器”。

- Transportation (不必要的运输):物料或信息在流程中不必要的移动。

- Inventory (库存):持有过多的原材料、在制品或成品,库存掩盖了问题,占用了资金和空间。

- Motion (多余的动作):员工在工作中做出不必要或重复的身体动作(如弯腰、转身寻找工具)。

- Extra-Processing (过度加工):做了超出客户要求的工作,如过高的精度、不必要的包装、客户不需要的功能。

精益工具与方法

思维需要工具来落地,以下是一些核心的精益工具:

- 5S现场管理:整理、整顿、清扫、清洁、素养,通过创造一个整洁、有序、高效的工作环境,来减少浪费、提高效率和安全性。

- 看板:可视化工具,用于传递生产信号、管理任务,是实现“拉动式”生产的关键。

- 价值流图:分析和设计流程的“地图”,帮助团队识别浪费和改进机会。

- 持续改进:一种全员参与的、小步快跑式的改进活动,鼓励员工在日常工作中发现问题并解决。

- PDCA循环:科学的问题解决方法,确保改进措施是经过验证和有效果的。

- 标准化作业:将当前最好的操作方法文件化,作为培训和改进的基准,是持续改进的基础。

精益思维的延伸与应用

精益最初源于制造业,但其思维早已超越工厂,广泛应用于:

- 精益服务:优化银行、医院、政务大厅等服务流程,减少客户等待时间,提升服务体验。

- 精益软件开发:减少不必要的功能和代码,快速迭代,持续交付客户真正需要的产品。

- 精益创业:用最小的成本快速验证商业想法,避免“过量生产”一个没人需要的产品。

- 精益医疗:减少患者在医院的等待时间,优化诊疗流程,提高医疗质量和安全性。

精益管理思维是一种以客户为中心、以价值为导向、以消除浪费为手段、以持续改进为动力的系统性哲学。

它不仅仅是“降本增效”的工具箱,更是一种思维方式和文化,它要求管理者从“控制者”转变为“赋能者”,鼓励员工从“被动执行者”转变为“主动改进者”,通过持续优化价值创造的过程,企业能够以更低的成本、更高的速度、更好的质量,为客户创造卓越的价值,从而在激烈的市场竞争中立于不败之地。