什么是生产现场思维?

生产现场思维,通俗地说,就是“眼见为实,耳听为虚”的实践哲学,它要求管理者、工程师或任何问题的解决者,不能仅仅依赖于报告、数据、会议或他人的描述,而必须亲自到问题发生的“现场”去观察、去感受、去验证。

这个“现场”不仅仅指工厂车间,它可以是一个软件的用户界面、一个客服中心的服务流程、一个医院的诊疗过程,甚至是一个项目的执行环境,核心是价值创造或问题发生的直接发生地。

核心理念:三大基石

生产现场思维建立在三个核心理念之上:

-

现场是价值的源泉

- 一切产品、服务或解决方案的价值,都是在“现场”被创造出来的,离开了现场,任何理论、计划都是空谈,理解现场、优化现场,就是提升价值。

- 反面典型:坐在办公室里,根据想象或二手信息制定“完美”的流程,结果到了现场根本行不通。

-

现场是问题的根源

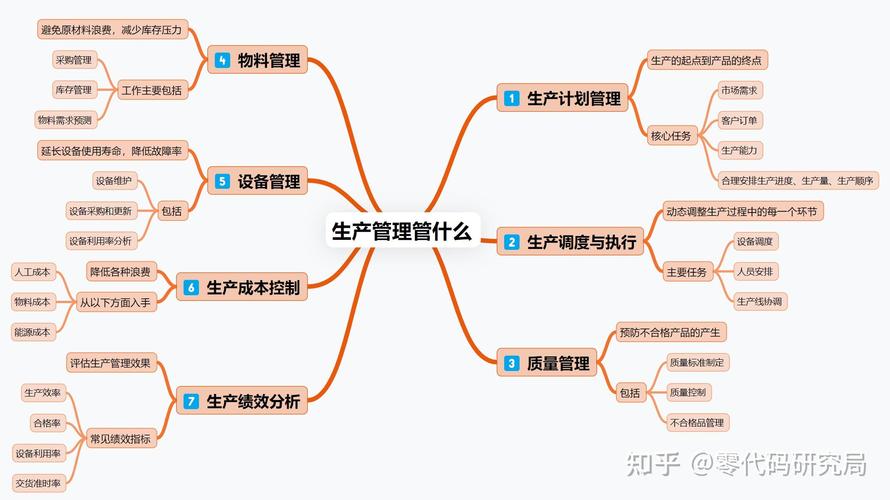

(图片来源网络,侵删)

(图片来源网络,侵删)- 问题的真正原因,往往隐藏在复杂的表象之下,只有身处现场,才能观察到最微小的细节、最不寻常的联动,从而找到问题的根本症结,而不是处理表面症状。

- 反面典型:通过邮件或电话远程诊断一个设备故障,反复猜测,不如到现场听听异响、看看油渍、摸摸温度。

-

现场是信息的宝库

- 现场充满了第一手信息,员工的经验、客户的真实反馈、流程中的瓶颈、潜在的安全隐患……这些信息是任何报告都无法完整捕捉的,管理者需要通过现场观察来“淘金”。

- 反面典型:只看KPI仪表盘,而不去了解KPI背后员工的实际工作状态和遇到的困难。

关键原则:五大支柱

将理念付诸实践,需要遵循以下五个关键原则:

-

现地

- 定义:到问题发生的实际地点去。

- 实践:不要在会议室里讨论产线效率问题,直接站到产线旁,不要在办公室里分析用户体验,直接去观察用户如何使用你的产品,这是所有原则的起点。

-

现物

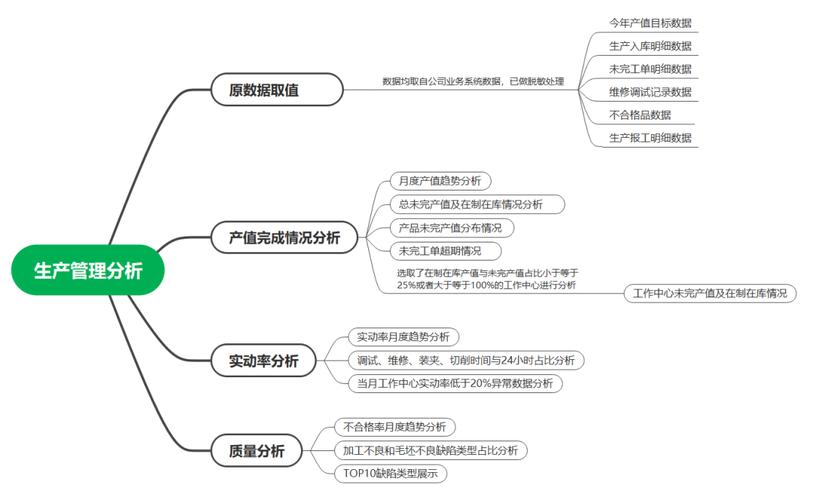

(图片来源网络,侵删)

(图片来源网络,侵删)- 定义:检查与问题相关的实物。

- 实践:不要只听故障描述,要去看那个坏了的零件、卡住的物料、报错的代码,通过观察实物本身(它的状态、磨损、痕迹)来获取线索。

-

现实

- 定义:了解事情的真实情况,包括所有相关的背景、条件和约束。

- 实践:问“为什么”五层(5 Whys),探究问题的根本原因,了解操作员的工作习惯、设备的历史维护记录、当天的环境因素(如温度、湿度)等,构建完整的现实图景。

-

自働化

- 定义:赋予机器和流程“人的智慧”,即在异常发生时能自动停止,并发出警报(安灯系统 Andon)。

- 思维延伸:在现代管理中,这可以理解为建立快速反馈和响应机制,让问题在发生的第一时间就被暴露出来,而不是等到问题扩大或汇总到报告里才处理,这是一种“防呆防错”的思维。

-

持续改善

- 定义:永不满足于现状,通过PDCA循环(计划-执行-检查-行动)或Kaizen(改善)活动,每天进步一点点。

- 实践:鼓励一线员工提出改善建议,管理者定期组织现场巡视,寻找哪怕最微小的浪费(如动作浪费、等待浪费、库存浪费),并立即尝试改进。

实践方法与工具

将思维落地,需要具体的方法和工具:

-

现场巡视

- 目的:管理者定期、有计划地到现场去,不是为了“检查”,而是为了“学习”和“发现”。

- 要点:带着问题去,而不是带着答案去,观察流程,与员工交流,关注安全、质量、效率、成本。

-

“问五次为什么”(5 Whys)

- 目的:通过连续追问“为什么”,层层深入,找到问题的根本原因,而不是停留在表面。

- 示例:

- 机器停了。(问题现象)

- 为什么? -> 保险丝烧了。(第一层)

- 为什么? -> 电路过载了。(第二层)

- 为什么? -> 轴承磨损导致电机负荷过大。(第三层)

- 为什么? -> 没有按润滑周期保养。(第四层 - 根本原因)

- 为什么? -> 保养计划没有被严格执行。(第五层 - 管理原因)

-

可视化

- 目的:将现场的状态、目标、问题、标准等信息通过看板、图表、颜色等方式展示出来,让任何人都能一目了然。

- 示例:生产进度看板、质量缺陷分布图、5S(整理、整顿、清扫、清洁、素养)区域划线、安灯系统。

-

标准化作业

- 目的:将当前最好的实践方法固化下来,形成标准,作为培训和改善的基础,这能保证质量的稳定性,并为后续的改善提供基准。

- 思维:标准不是一成不变的,而是持续改善的起点。

-

A3报告

- 目的:一种结构化的解决问题和项目管理的工具,它要求在一张A3纸上,用简洁的图表和文字,完整呈现问题的背景、现状分析、目标、根本原因分析、对策、实施计划和效果确认。

- 思维价值:强制思考者深入现场,逻辑清晰地梳理问题,并形成共识。

应用场景的延伸

生产现场思维早已超越制造业,成为现代管理的通用语言:

- 软件开发:工程师不能只看日志,要去复现用户的操作路径(现场);产品经理不能只看数据报告,要去观察用户如何使用产品(现场)。

- 客户服务:客服经理不能只看通话时长,要去分析通话录音,理解用户的真实情绪和痛点(现场)。

- 医疗健康:医生不能只看化验单,要问诊、视触叩听(现场);医院管理者要去观察护士站的流程,发现效率瓶颈。

- 零售业:店长不能只看销售额,要去观察顾客的动线、货架的陈列、员工的接待方式(现场)。

- 项目管理:项目经理不能只看甘特图,要定期到项目现场,与团队成员面对面沟通,了解真实进展和障碍。

如何培养生产现场思维?

- 管理层以身作则:领导者必须是现场思维的践行者,如果领导总在办公室,员工就不会重视现场。

- 建立“到现场”的文化:鼓励员工走出办公室,去接触他们的“客户”(内部或外部)。

- 赋能一线员工:相信一线员工最了解情况,赋予他们发现问题、提出改善建议甚至自主决策的权力。

- 容忍失败,鼓励尝试:改善活动不一定每次都成功,重要的是营造一个“可以安全尝试”的氛围。

- 定期复盘与分享:将现场发现的问题和改善成果,通过会议、报告等形式进行分享,形成学习和闭环。

生产现场思维,本质上是一种“接地气”的务实哲学,它要求我们放下预设和傲慢,用谦逊的态度去观察真实的世界,用务实的行动去解决实际的问题,在当今这个充满不确定性和复杂性的时代,这种回归本源、深入一线的思维模式,比任何时候都更加珍贵。